Содержание статьи:

- Специфика производственных процессов

- Эксплуатационные и технические характеристики

- Области применения

- Подводя итоги

В последнее время все большей популярностью при строительстве различных объектов жилого и нежилого фондов стали пользоваться газобетонные блоки. И действительно, они обладают рядом преимуществ, которые выделяют их среди других строительных материалов.

Сюда можно отнести:

- небольшой вес, что позволяет экономить на фундаменте;

- разумная стоимость, доступная широкому кругу потребителей;

- экологическая безопасность, что принципиально важно в современных реалиях;

- относительно иных штучных стройматериалов большие геометрические размеры, что позволяет быстро возводить объекты при минимальных физических и временных затратах;

- отличные показатели шумо- и теплоизоляции по причине высокой пористости блоков.

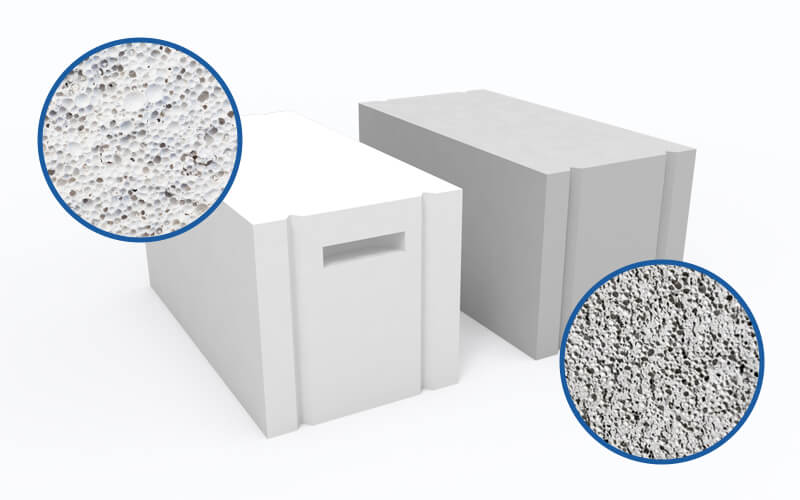

На практике применяют два вида газобетона: автоклавный и неавтоклавный. Изготавливаются они из одинаковых базовых компонентов, но по своим эксплуатационным характеристикам отличаются, причем достаточно существенно. Это связано с добавлением разных присадок, а также особенностей технологии производства.

Специфика производственных процессов

На начальном этапе оба вида газобетона изготавливаются одинаковым образом. Происходит смешивание основных компонентов: бетона, песка, алюминия в пудрообразном либо вязком формате, а также воды. Алюминиевые компоненты вступают в химическую реакцию с щелочами, образуя газообразный водород. Именно он формирует ячейки в материале.

Для ускорения процесса, а также равномерного распределения ячеек в объеме применяют вибростолы и виброплощадки. И вот здесь начинаются отличия в технологическом процессе, которые в дальнейшем существенно влияют на характеристики (физические, механические и эксплуатационные) изделий:

- После предварительного затвердевания, когда форма уже держится, массу разделяют на блоки нужных размеров. Автоклавный бетон отправляется в специализированные сушильные камеры, в которых нагнетается высокое давление и повышается температура. Газобетонные блоки сушатся горячим паром. В результате не только сокращается время сушки, но и формируются при взаимодействии с паром новые компоненты, которые значительно увеличивают прочностные свойства.

- Неавтоклавный бетон (как следует из названия, производимый без применения автоклавных сушильных камер) изначально разливается по формам нужных размеров. Блоки сохнут естественным образом. Единственное, в них могут добавлять кальциевые соли, они абсорбируют жидкости, ускоряя тем самым процесс сушки.

Отдельно необходимо рассказать о специфике производства. Автоклавный бетон выпускается на заводах, сделать его в кустарных условиях не получится чисто технически – применяется сложное и дорогое оборудование. Кроме того, продукция в обязательном порядке должна соответствовать ГОСТ 31360-2007. Это достаточно «молодой» нормативный документ, максимально близкий по содержанию к европейским аналогам.

Неавтоклавные бетонные блоки в силу простоты технологического процесса можно выпускать в любых условиях – ангаре, на строительной площадке, да хоть в гараже. Существует стандарт, ГОСТ 25485-89, регламентирующий выпуск подобного рода продукции. Однако, во-первых, он основательно устарел, во-вторых, далеко не все производители не то, чтобы его соблюдали, даже не всегда слышали о его существовании.

На рынке очень много кустарной продукции не самого высокого качества, если говорить о неавтоклавных изделиях, поэтому перед заказом и покупкой в обязательном порядке уточняйте место изготовления.

Эксплуатационные и технические характеристики

Внешний вид

Открытая форма во время сушки предполагает большее количество выходящих наружу ячеек и пор, которые, к тому же, соединены между собой. Если форма для сушки закрыта, то на поверхности пузырьки образуются не так активно. Технически это означает, что повышается гигроскопичность материала, он не так активно впитывает влагу. На практике же при большой стройке этот показатель отличается несущественно.

Геометрия

Технология производства неавтоклавных блоков подразумевает использование достаточно дешевого оборудования, не обеспечивающего высокую точность. В частности, это относится к резательному оборудованию, да и сами формы, в которые заливается раствор, не всегда имеют одинаковые размеры. На выходе получаются штучные изделия с довольно большим разбросом по геометрии – до 5 мм. При выполнении кладки мастерам приходится тратить дополнительные силы, время и материалы на более или менее ровную кладку. И все равно, в дальнейшем стены приходится шпаклевать, чтобы добиться ровной поверхности.

Автоклавные газобетонные блоки, выполненные в соответствии с ГОСТом, имеют максимально ровную поверхность и точные размеры с погрешностью в 1 мм. Как следствие, работать с таким строительным материалом кратно легче, возведение стен происходит быстрее. При этом допускается использование тонких клеевых соединений, обеспечивающих максимальную теплоизоляцию строения. Да и отделка таких конструкций упрощается – достаточно тонкого слоя штукатурного раствора.

Однородность

В данном вопросе имеет смысл говорить не столько о типе газобетона, сколько о месте и способе производства. Если технологический процесс четко соблюдается, то оба вида будут иметь однородную структуру, то есть ячейки равномерно распределятся в объеме.

Здесь определяющую роль играет используемое в производственных целях оборудование, в частности, виброплощадки и вибростолы. Если перемешивание и трамбовка происходит в штатном режиме, то однородность будет в рамках нормы.

Прочностные характеристики

Плотность у автоклавных и неавтоклавных изделий приблизительно одинаковый (по крайней мере, так должно быть теоретически при четком соблюдении норма производства). А вот прочность, то есть устойчивость к механическим воздействиям статического и динамического, в том числе ударного типа, будет отличаться в разы.

В качестве примера можно рассмотреть плотность в 0,4 тонны на метр кубический. В этом случае автоклавные блоки получат класс прочности от В1,5 до В2,5. На практике это означает, что блок выдержит нагрузку в 15 кг на каждый квадратный миллиметр. Для неавтоклавных изделий этот показатель сокращается в 2 раза – до 7,5 кг/мм.кв.

Чаще всего (наиболее востребована) плотность D600, то есть 0,6 т/м.куб. Для него класс прочности в первом случае составляет В3,5, а во втором – В2,0.

Усадка

Проблема усадки является актуальной при строительстве любых строений. Снижение данного показателя может быть достигнуто выбором автоклавного газобетонного блока в противовес неавтоклавным аналогам.

Фактическое закаливание в автоклавах формирует на поверхности изделия определенную «корку», она не только обеспечивает прочность, но и не дает форме изменяться с течением времени. По этой причине в числовом исполнении автоклавные конструкции имеют усадку, не превышающую 0,5 мм на единицу высоты стены, а неавтоклавные – соответственно, до 3 мм на метр. Разница составляет в шесть раз.

Морозостойкость

Данная техническая характеристика показывает, какое число замораживаний и размораживаний способна выдержать конструкция без разрушения структуры и потери эксплуатационных качеств. Это значит, что морозостойкость для большинства регионов нашей страны характеризует срок службы. Чем значение выше, тем дольше простоит строение.

По информации производителей неавтоклавные газобетонные блоки способны выдерживать до 50 циклов (не путать с сезонами, поскольку за одну зиму блок может замерзать и оттаивать много раз), то есть показатель будет равен F50. На практике же таких значений достичь сложно. В лучшем случае они составят F35.

Для термически обработанных паром изделий с описанной выше «корочкой» этот показатель достигает F100 и даже выше. Как следствие, строение из таких блоков простоит в три раза дольше, нежели аналогичное из высушенного естественным путем строительного материала.

Огнестойкость

Показатель в большей или меньшей степени одинаков для обоих видов. Материал не поддерживает горение, не выделяет токсичных или опасных для здоровья веществ и химических соединений.

Часто неавтоклавные блоки применяют для возведения противопожарных заграждений.

Стоимость

Технология производства блоков естественного твердения проще, не требует применения сложного и дорогого оборудования. В результате цены получаются примерно на 20% ниже. Но здесь необходимо учитывать неоспоримые преимущества автоклавных газобетонных блоков перед неавтоклавными.

Если учесть еще дополнительные расходы на материалы швов и дополнительной штукатурки, то экономия сводится к минимуму либо вообще нивелируется. Именно поэтому многие думающие люди отдают предпочтение более дорогим блокам, но обладающими лучшими эксплуатационными характеристиками.

Области применения

Автоклавные газобетонные блоки отличаются долговечностью в сравнении с неавтоклавными, этим определяется область их применения (в целом, практически по всем техническим и эксплуатационным параметрам они превосходят аналоги естественного твердения). По этой причине из автоклавных блоков строят:

- жилые и коммерческие здания, коттеджи, даже в несколько этажей;

- гаражи и подсобки, складские помещения, где нет отопления (за счет большей морозостойкости стоят такие строения довольно долго);

- дополнительные, мансардные этажи, не создающие серьезной дополнительной нагрузки на заранее рассчитанные конструкции, в том числе фундамент.

Неавтоклавные изделия хороши там, где не нужна красота и лоск, нет резких перепадов температур и влажности. Из таких блоков возводят внутренние перегородки, которые потом шпаклюются, противопожарные заграждения в крупных строениях, как вариант, торговых центрах. В принципе, можно возвести из блоков естественной сушки небольшой гараж или сарай, уличный туалет.

Подводя итоги

Здесь необходимо сказать о том, что автоклавные газобетонные блоки однозначно превосходят неавтоклавные аналоги. По своей сути, особой экономии они не обеспечивают за счет дополнительных расходов на материалы. Как следствие, оптимальным выбором видится именно изделия с термической обработкой в автоклавах.

В любом случае, если возникают какие-то хотя бы малейшие сомнения, обязательно проконсультируйтесь с опытным, квалифицированным строителем. Его помощь в выборе газобетонных блоков точно лишней не будет. Сделать это, кстати, можно в нашей компании по указанным на сайте телефонам или через форму обратной связи.